بسیاری از کارگاهها وقتی اولین سفارش برش آلومینیوم خود را میگیرند، با این فرض جلو میروند که “فلز، فلز است” و تنظیمات برش فولاد را با کمی تغییر برای آلومینیوم هم به کار میبرند. این اولین و بزرگترین اشتباه است. آلومینیوم یک فلز کاملاً متفاوت با شخصیتی منحصر به فرد است. برش دادن آن بیشتر شبیه به مذاکره با یک موجود لجوج است تا یک فرآیند صنعتی ساده. اگر خصوصیات آن را نشناسید، جز ورق ضایعاتی، پلیسههای زشت و لنز سوخته چیزی نصیبتان نخواهد شد.

چرا آلومینیوم یک چالش است؟ درک ذات فلز

سه ویژگی اصلی آلومینیوم، آن را به یک کابوس برای اپراتورهای بیتجربه تبدیل میکند:

- بازتابپذیری (Reflectivity) بالا: آلومینیوم، به خصوص در حالت مذاب، مانند یک آینه برای پرتوی لیزر عمل میکند. این یعنی بخش قابل توجهی از انرژی لیزر به جای جذب و ایجاد برش، به سمت بالا بازتاب میشود. این بازتاب میتواند مستقیماً به هد برش و لنز گرانقیمت شما برخورد کرده و آن را بسوزاند. این بزرگترین خطر در برش آلومینیوم با لیزرهای نسل قدیم (CO₂) بود.

- رسانایی حرارتی (Thermal Conductivity) فوقالعاده: آلومینیوم گرما را به سرعت در تمام سطح خود پخش میکند. در حالی که این ویژگی در ساخت هیت سینک عالی است، در برش لیزری یک دردسر بزرگ است. لیزر برای برش نیاز به تمرکز حرارت در یک نقطه بسیار کوچک (ناحیه تأثیر حرارتی یا HAZ) دارد تا فلز را ذوب کند. اما آلومینیوم با تمام توان، این حرارت متمرکز را از نقطه برش “میدزدد” و در کل ورق پخش میکند. این کار ذوب کردن و ایجاد یک برش تمیز را بسیار دشوار میکند و به توان لیزر بسیار بالاتری نسبت به فولاد نیاز دارد.

- نقطه ذوب پایین در کنار لایه اکسیدی مقاوم: خود آلومینیوم در حدود ۶۶۰ درجه سانتیگراد ذوب میشود، اما سطح آن همیشه با یک لایه نازک و نامرئی از اکسید آلومینیوم (Al₂O₃) پوشیده شده است. این لایه اکسیدی نقطه ذوبی در حدود ۲۰۷۲ درجه سانتیگراد دارد! بنابراین، لیزر ابتدا باید انرژی کافی برای شکستن این پوسته سرسخت را داشته باشد و سپس فلز نرم زیر آن را ذوب کند. این تفاوت دمای ذوب، فرآیند را پیچیده میکند.

انتخاب ابزار مناسب: نبرد لیزرهای فایبر و CO₂

انتخاب نوع لیزر، اولین قدم در مسیر موفقیت یا شکست است.

- لیزرهای CO₂: این لیزرها با طول موج بلند (حدود ۱۰.۶ میکرومتر) کار میکنند. آلومینیوم در این طول موج بسیار بازتابنده است. برش آلومینیوم با لیزر CO₂ ممکن است، اما نیازمند توان بسیار بالا، تنظیمات خاص برای جلوگیری از بازتاب (مانند کج کردن جزئی هد) و تجربه بسیار زیاد است. ریسک آسیب به دستگاه در این روش به مراتب بالاتر است و معمولاً کیفیت لبه برش، به خصوص در ضخامتهای بالا، مطلوب نیست. امروزه استفاده از لیزر CO₂ برای برش انبوه آلومینیوم، یک انتخاب غیرمنطقی و پرهزینه است.

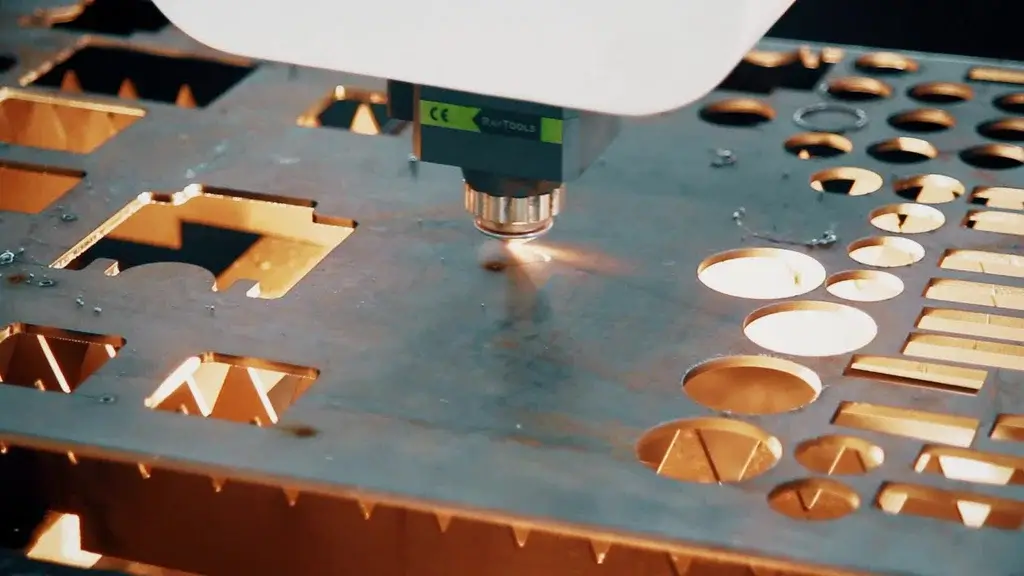

- لیزرهای فایبر (Fiber Lasers): اینها قهرمانان بیچون و چرای برش آلومینیوم هستند. لیزرهای فایبر با طول موج بسیار کوتاهتر (حدود ۱.۰۶ میکرومتر) کار میکنند. آلومینیوم در این طول موج، انرژی را بسیار بهتر جذب میکند و بازتاب کمتری دارد. این به معنای مصرف انرژی کمتر، سرعت برش بالاتر، ریسک آسیب کمتر به دستگاه و کیفیت برش به مراتب بهتر است. اگر قصد دارید به صورت جدی وارد دنیای برش آلومینیوم شوید، سرمایهگذاری روی یک دستگاه لیزر فایبر با توان مناسب، یک ضرورت است نه یک انتخاب.

پارامترهای برش: تنظیم ارکستر برای یک اجرای بینقص

یک برش بینقص، نتیجه هماهنگی دقیق چندین پارامتر است. تغییر هر یک از این متغیرها، روی بقیه تأثیر میگذارد:

۱. گاز کمکی (Assist Gas): دمنده قدرتمند

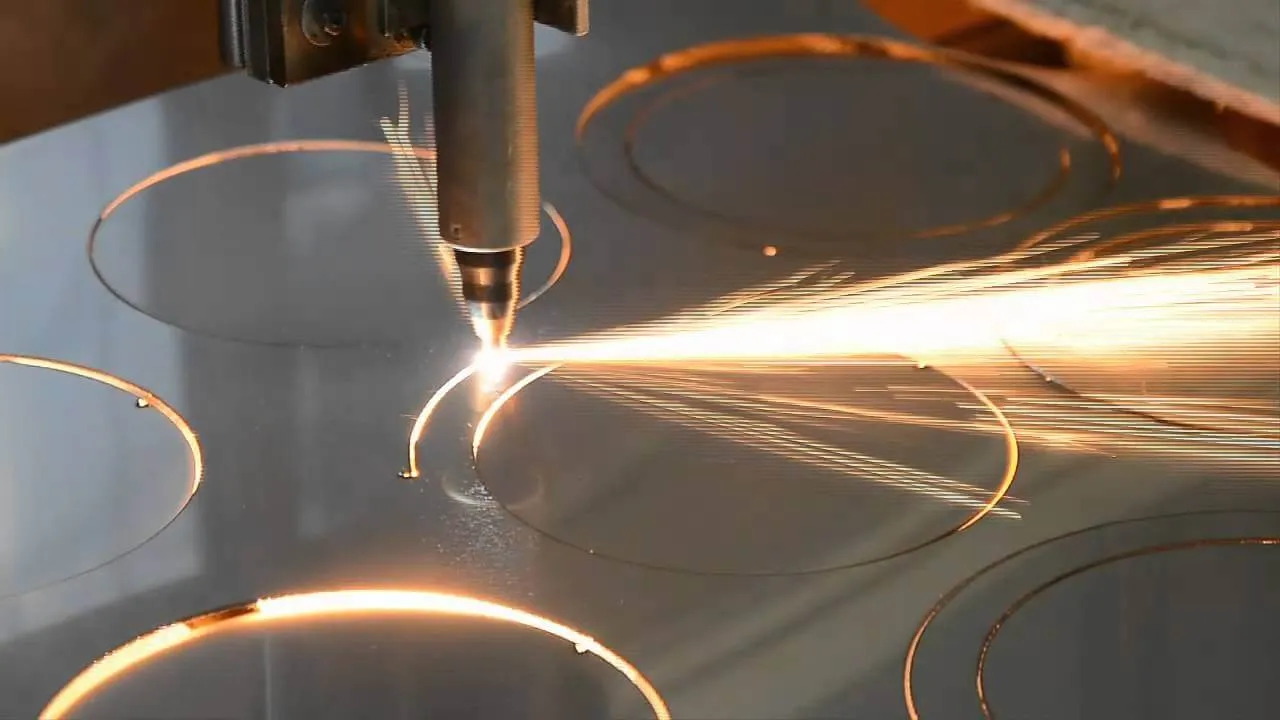

نقش گاز کمکی در برش آلومینیوم بسیار حیاتیتر از برش فولاد است. وظیفه اصلی آن، بیرون راندن سریع و قدرتمند فلز مذاب از شیار برش (Kerf) است. اگر فلز مذاب به درستی تخلیه نشود، در زیر ورق دوباره منجمد شده و پلیسههای سخت و چسبندهای (Dross) ایجاد میکند.

- نیتروژن (N₂): این گاز، انتخاب اول و آخر حرفهایها برای برش آلومینیوم است. نیتروژن یک گاز بیاثر است؛ یعنی با فلز مذاب واکنش شیمیایی نمیدهد. نتیجه استفاده از آن، یک لبه برش بسیار تمیز، براق و بدون اکسیداسیون است که برای جوشکاری بعدی ایدهآل است. اما یک نکته کلیدی وجود دارد: برای برش آلومینیوم باید از نیتروژن با فشار بسیار بالا (معمولاً بین ۱۲ تا ۲۰ بار) استفاده کرد. این فشار بالا، نیروی مکانیکی لازم برای غلبه بر کشش سطحی آلومینیوم مذاب و پرتاب آن به بیرون از شیار را فراهم میکند. هزینه بالای نیتروژن با خلوص بالا و مصرف زیاد آن در فشار بالا، اصلیترین عیب این روش است، اما کیفیت خروجی، این هزینه را توجیه میکند.

- هوای فشرده (Compressed Air): هوا یک گزینه اقتصادی است، چون تقریباً رایگان است. اما هوا حاوی حدود ۲۱% اکسیژن است. این اکسیژن باعث ایجاد یک لایه اکسیداسیون جزئی روی لبه برش میشود که رنگ آن را کمی کدر و مات میکند. لبه برش به تمیزی نیتروژن نخواهد بود و ممکن است برای جوشکاری نیاز به آمادهسازی داشته باشد. علاوه بر این، هوای فشرده باید کاملاً خشک و بدون روغن باشد. وجود رطوبت یا روغن در جریان هوا میتواند باعث کثیف شدن لنز و ایجاد لک روی سطح برش شود. برای ضخامتهای پایین و کارهایی که ظاهر لبه در اولویت نیست، هوا میتواند یک جایگزین قابل قبول باشد.

- اکسیژن (O₂): هرگز از اکسیژن برای برش لیزری آلومینیوم استفاده نکنید. اکسیژن با آلومینیوم مذاب یک واکنش گرمازای شدید ایجاد میکند که کنترل فرآیند را از دست شما خارج میکند. نتیجه، یک لبه برش بسیار زبر، سوخته، پر از اکسید و کاملاً غیرقابل استفاده خواهد بود.

۲. موقعیت کانونی (Focus Position)

این پارامتر مشخص میکند که باریکترین نقطه پرتوی لیزر در چه ارتفاعی نسبت به سطح ورق قرار بگیرد. این تنظیم بسیار حساس است و تأثیر مستقیمی بر عرض شیار برش و کیفیت لبه دارد.

- فوکوس صفر (On the surface): پرتو دقیقاً روی سطح ورق متمرکز است.

- فوکوس مثبت (Above the surface): پرتو بالای سطح ورق متمرکز میشود.

- فوکوس منفی (Below the surface): پرتو در داخل ضخامت ورق متمرکز میشود.

برای آلومینیوم، به خصوص در ضخامتهای بالاتر از ۲ میلیمتر، معمولاً از فوکوس منفی استفاده میشود. دلیل این کار این است که با پایین بردن نقطه کانونی، عرض شیار برش در بالای ورق کمی پهنتر میشود.

۳. توان لیزر (Power) و سرعت برش (Speed)

این دو پارامتر کاملاً به هم وابسته هستند. قانون کلی این است: هرچه ورق ضخیمتر باشد، به توان بالاتر و سرعت کمتری نیاز دارید.

- توان بیش از حد یا سرعت کم: باعث ایجاد یک ناحیه تأثیر حرارتی (HAZ) بزرگ میشود. لبههای برش ذوب شده و گرد میشوند، شیار برش پهن و نامنظم میشود و پلیسههای سنگین در زیر کار ایجاد میشود.

- سرعت بیش از حد یا توان کم: انرژی کافی برای ذوب کردن کامل ضخامت ورق وجود ندارد. نتیجه، یک برش ناقص است که در آن لیزر نمیتواند تا انتهای ضخامت نفوذ کند یا خطوط عمودی زبر (Striations) روی لبه برش باقی میماند.

پارامترهای شروع پیشنهادی برای برش آلومینیوم با لیزر فایبر و گاز نیتروژن

| ضخامت ورق (میلیمتر) | توان لیزر فایبر (وات) | سرعت برش (متر بر دقیقه) | فشار نیتروژن (بار) | قطر نازل (میلیمتر) | موقعیت کانونی (نسبت به سطح) |

|---|---|---|---|---|---|

| ۱ | ۱۰۰۰ | ۱۸ – ۲۲ | ۱۲ – ۱۴ | ۱.۲ – ۱.۵ | ۰ تا -۰.۵ میلیمتر |

| ۲ | ۱۵۰۰ | ۱۰ – ۱۴ | ۱۴ – ۱۶ | ۱.۵ – ۲.۰ | -۰.۵ تا -۱.۰ میلیمتر |

| ۳ | ۲۰۰۰ | ۷ – ۹ | ۱۶ – ۱۸ | ۲.۰ – ۲.۵ | -۱.۰ تا -۱.۵ میلیمتر |

| ۴ | ۳۰۰۰ | ۵ – ۷ | ۱۸ – ۲۰ | ۲.۵ – ۳.۰ | -۱.۵ تا -۲.۰ میلیمتر |

| ۶ | ۴۰۰۰ | ۲.۵ – ۴ | ۱۸ – ۲۰ | ۳.۰ – ۳.۵ | -۲.۰ تا -۳.۰ میلیمتر |

| ۸ | ۶۰۰۰ | ۱.۵ – ۲.۵ | > 20 | ۳.۵ – ۴.۰ | -۳.۰ تا -۴.۰ میلیمتر |

| ۱۰ | ۸۰۰۰ | ۱.۰ – ۱.۸ | > 20 | ۴.۰ – ۴.۵ | -۴.۰ تا -۵.۰ میلیمتر |

عیبیابی پیشرفته: غلبه بر مشکلات رایج در میدان نبرد

حتی با بهترین تنظیمات، باز هم ممکن است با مشکلاتی روبرو شوید. در ادامه به شایعترین عیوب و راهکارهای عملی برای رفع آنها میپردازیم.

عیب شماره ۱: پلیسه (Dross)

این بزرگترین و رایجترین دشمن در برش آلومینیوم است. پلیسهها به دو شکل دیده میشوند: پلیسههای سخت و چسبنده که به سختی جدا میشوند (ناشی از دمای بیش از حد) و پلیسههایی که به راحتی کنده میشوند (ناشی از عدم تخلیه کامل مذاب).

- دلایل احتمالی:

- فشار گاز کمکی ناکافی.

- سرعت برش بسیار پایین (ایجاد حرارت بیش از حد).

- موقعیت کانونی نامناسب (معمولاً بیش از حد بالا).

- کثیف بودن یا آسیب دیدن نازل.

- فاصله زیاد نازل از سطح ورق (کاهش اثربخشی جت گاز).

- راهکارهای عملی:

- اولین قدم: فشار گاز را افزایش دهید. این کار معمولاً مؤثرترین راه حل است.

- سرعت برش را به تدریج افزایش دهید.

- موقعیت کانونی را به سمت منفیتر (پایینتر) ببرید.

- نازل را بررسی، تمیز یا تعویض کنید. مطمئن شوید که پرتو لیزر دقیقاً از مرکز آن عبور میکند (Calibrate).

- فاصله نازل تا ورق (Stand-off distance) را کاهش دهید (معمولاً بین ۰.۵ تا ۱.۰ میلیمتر).

عیب شماره ۲: سوراخکاری اولیه ناموفق (Bad Piercing)

فرآیند سوراخ کردن اولیه ورق (Piercing) در آلومینیوم بسیار حساس است. به دلیل بازتاب بالا، اگر این فرآیند به درستی انجام نشود، مواد مذاب به سمت بالا پاشیده شده و به نازل و لنز آسیب میرساند.

- دلایل احتمالی:

- استفاده از روش سوراخکاری ساده و سریع.

- فشار گاز نامناسب در مرحله سوراخکاری.

- توان لحظهای بیش از حد بالا.

- راهکارهای عملی:

- از سوراخکاری چند مرحلهای (Multi-stage Piercing) استفاده کنید. در این روش، لیزر با توان کم شروع میکند، یک حفره اولیه ایجاد میکند، سپس گاز با فشار بالا دمیده میشود و در نهایت توان لیزر برای نفوذ کامل افزایش مییابد.

- سوراخکاری با حرکت (Wobble Piercing): به جای ثابت ماندن در یک نقطه، پرتو لیزر در یک الگوی دایرهای کوچک حرکت میکند و به تدریج سوراخ را باز میکند. این کار از تجمع حرارت و پاشش مذاب جلوگیری میکند.

- تنظیمات گاز برای سوراخکاری: فشار گاز در حین سوراخکاری میتواند متفاوت از فشار در حین برش باشد. این پارامتر را در کنترلر دستگاه خود پیدا و تنظیم کنید.

عیب شماره ۳: لبههای زبر و خطوط عمودی (Rough Edge & Striations)

لبه برش به جای صاف و صیقلی بودن، دارای خطوط عمودی یا حالت موجدار است.

- دلایل احتمالی:

- سرعت برش بیش از حد بالا.

- ارتعاش در دستگاه یا میز کار.

- کیفیت پایین گاز کمکی (وجود ناخالصی).

- نازل نامناسب یا عدم تمرکز پرتو.

- راهکارهای عملی:

- سرعت برش را ۵ تا ۱۰ درصد کاهش دهید.

- وضعیت میز کار و پایداری ورق را بررسی کنید.

- از تامینکننده گاز خود اطمینان حاصل کنید و فیلترهای مسیر را چک کنید.

- کالیبراسیون مرکز نازل را دوباره انجام دهید.

راهنمای جامع عیبیابی برش لیزر آلومینیوم

| عیب مشاهده شده | ظاهر عیب | دلایل محتمل اصلی | راه حلهای پیشنهادی (به ترتیب اولویت) |

|---|---|---|---|

| پلیسه سخت و چسبنده | سربارههای تیره و سخت در زیر لبه برش که به سختی جدا میشوند. | گرمای بیش از حد در شیار برش، سرعت پایین. | ۱. افزایش سرعت برش. ۲. کاهش توان لیزر. ۳. اطمینان از منفی بودن موقعیت کانونی. |

| پلیسه نرم و قابل جدا شدن | سربارههای روشن که به راحتی با دست کنده میشوند. | عدم تخلیه کامل مذاب به دلیل نیروی ناکافی گاز. | ۱. افزایش شدید فشار گاز نیتروژن. ۲. کاهش فاصله نازل تا ورق. ۳. استفاده از نازل با قطر بزرگتر. |

| لبه برش سوخته و اکسید شده | لبه برش به رنگ خاکستری تیره یا سیاه، زبر و نامنظم. | استفاده از گاز کمکی نامناسب (هوا یا اکسیژن)، خلوص پایین نیتروژن. | ۱. استفاده انحصاری از نیتروژن با خلوص بالا (حداقل ۹۹.۹۹%). ۲. بررسی سیستم تامین گاز برای نشتی. |

| برش ناقص | لیزر نتوانسته تمام ضخامت ورق را برش دهد. | توان کم، سرعت زیاد، یا مشکل در پرتوی لیزر. | ۱. کاهش سرعت برش. ۲. افزایش توان لیزر. ۳. بررسی و تمیز کردن لنز و آینهها. ۴. بالا بردن موقعیت کانونی (به سمت صفر). |

| پاشش مذاب در سوراخکاری | ذرات فلز مذاب روی سطح ورق و نازل پاشیده شده است. | فرآیند سوراخکاری بسیار سریع و تهاجمی است. | ۱. استفاده از حالت سوراخکاری چند مرحلهای یا Wobble. 2. کاهش توان در مرحله اولیه سوراخکاری. ۳. افزایش زمان تاخیر سوراخکاری (Pierce Delay). |

| گرد شدن گوشههای تیز | گوشههای داخلی و خارجی به جای تیز بودن، حالت گرد و ذوب شده دارند. | تجمع حرارت در گوشهها به دلیل کاهش سرعت حرکت هد. | ۱. فعال کردن ویژگی “Corner Cooling” یا “Power Ramping” در کنترلر. ۲. کاهش توان یا افزایش فشار گاز به صورت دینامیک در گوشهها. |

ماخذ: